顺达金属化薄膜电容器的喷金工艺

顺达金属化薄膜电容器的喷金工艺是怎样的?下面顺达小编为您详细解答:

一、喷金机理

采用电弧或火焰等热源,将需喷涂的各类焊料材融化并在高压空气的作 用小雾化。粉碎后的金属粒子以高速喷涂在对热能具有极高灵敏度的电容芯 组面薄膜层隙中,使芯组端面自内绕层至外绕层形成一个等电位的金属电极 面,为电极引出提供一个桥接平台。

喷金工艺质量优劣的评价标准主要体现在: 1)喷金图层与金属化膜层的结合强度 2)喷金图层的颗粒和表面粗糙度大小 3)芯组料盘喷涂层的径向厚薄均匀度 此外,材料的工艺利用率、残料的可收集率、环境污染、劳动强度、生 产效率等也是应重点考虑的因素。

二、喷金质量的影响因素

喷金材料的选择、喷枪高度、喷金气压、电压、喷金机的送丝速度、电容器芯子移动速度及芯子端面预先除尘等决定了喷金层的质量,表现为喷金 颗粒的粗细、喷金层的厚度、喷金层与金属层粘结强度、氧化程度、喷金时 膜是否烫伤。

三、喷金材料的选择

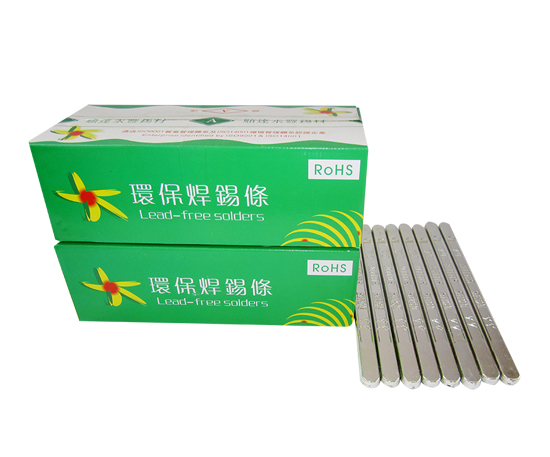

为使喷金层和芯子端面金属化层之间有良好的接触以减小端面接触损耗,在选择喷金材料时,必须选用与金属化膜的金属层接触电位差尽量小的材料,以增加喷金层与金属化膜的金属层之间的粘接强度和相互渗透力。同时还需满足环保要求。 目前国内喷涂焊料主要有: 1)五元合金(低温焊料) 主要成分:锡、锌、锑、铋、铅

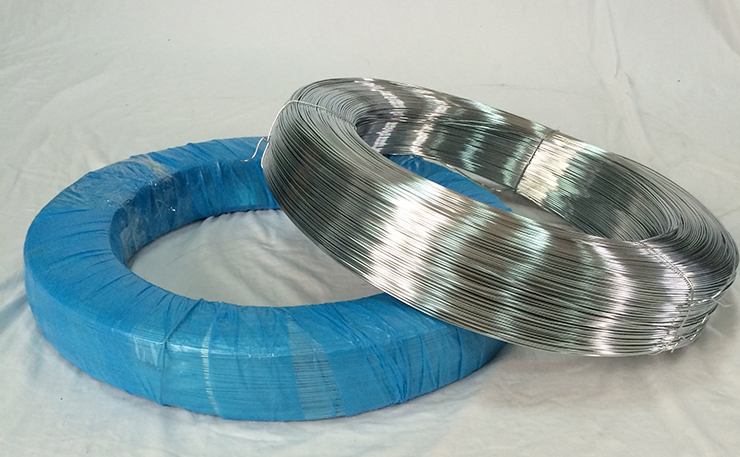

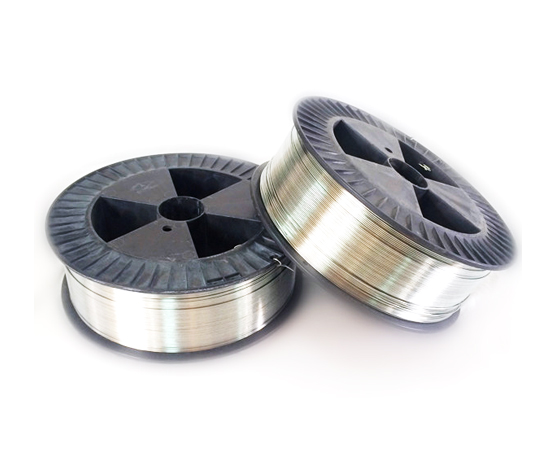

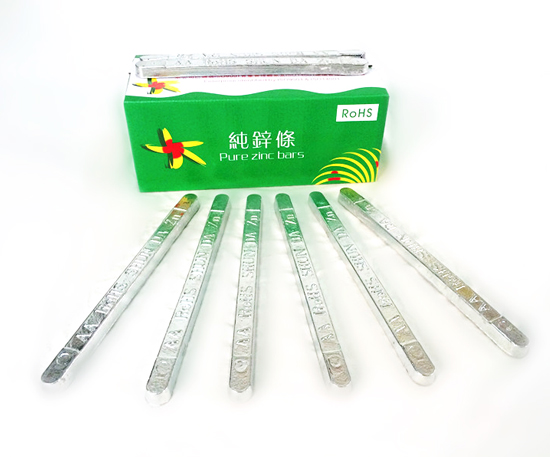

2)高纯锌丝

3)高纯铝丝

4)巴氏合金(锡锑铜铅合金)

5)无铅巴氏合金(锡锑铜合金)

6)锡锌合金线

7)四元合金(锡锑铜锌合金)

四、压缩空气的压力、流量和净化度的控制

1).通常压缩空气的压力控制在0.7—0.8MPa较合适。气压不能过高,否则,过高压力的气体会导致错边伸出的金属化膜倾斜,影响端面的接触牢度和减小接触面积。

2).通常压缩空气流量大些好,这样能把熔化的喷金料打散形成”雾状”,喷射到电容器芯子端面,与金属化膜结合牢固,喷金颗粒细小、致密。但气流量太大了容易使包护层脱落。

3).压缩空气应经过滤、干燥处理达到规定的净化度。若气体的净化度不高,将增加喷金层中的杂质和增大喷金接触损耗,尤其是压缩空气的油分和水分,在电弧或高温作用下,分解成各种有害成分,腐蚀喷金层,大大地增大电容器的接触损耗。

五、喷金颗粒与芯子端面的相对角度、喷金距离(喷金枪高度)

1).为了增大喷金接触面积和喷金层的附着力,喷金粒子与芯子端面的相对角度应趋于900,以保证喷金粒子流垂直地喷在芯子端面。

2).抢距:指电弧盆喷枪口到电容器芯组喷涂面的垂直距离。一般选择 150—200ram之间。太近则喷涂面小、颗粒大、均匀度差、温度高而使金属化 膜层烫伤货收缩变形:太远则由于温度低、冲击力小而使喷涂层的结合力差, 金属粒子束散严重,材料利用率低。 一般,对于高熔点的线材取抢距的上限,低熔点的线材取下限。聚酯膜 电容器可适当缩小抢距,聚丙膜电容器可适当加大抢距。另,介质膜的厚度、 卷绕错边量的大小及电容器芯组喷金面的大小形状也应作为抢距调整的的

微调因素。

六、喷金颗粒粒度和喷金层厚度

对于卷绕的金属化膜电容器芯子端面上喷金,喷金粒子颗粒应尽可能的 小.喷金层厚度通常应控制在0.35mm,0.4mm较合适。喷金层厚度过小, 不利于引线焊接:喷金层厚度过大,则材料成本提高.气压低、送丝速度快、 电压低会使粒子变得粗大,导致喷金层与金属化膜的金属层粘接强度不够, 接触电阻增大损耗超标:气压高、送丝速度慢、电压高均会使糙子变细,这 样能使喷金层与金属层粘结的可靠性高。但粒子决非越细越好,若太细喷金 过程中粒子就会中途氧化,且使引线焊接困难。增加送丝速度、减少芯子移 动速度可增加喷金层的厚度。

七、芯子端面喷金层区域的完整度

根据膜宽度,选择适当宽度的编带纸做为掩膜胶带。

八、压缩空气对喷涂的影响

压缩空气的压力、流量及清洁度对喷金的工艺质量有直接影响。 压缩空气压力小,线材雾化粒子粗、温度高、结合力差:反之,压力大, 线材雾化粒子细,飞向工件的速度快,结合力好,喷枪冷却效果也好。但对 低熔点焊料。过大的空气压力会使雾化的金属粒子飞散,一般气压在 0.4.0.6MPa之间。另,为稳定气压和流量,应适当增大气源储气罐的容量。 压缩空气的洁净度(油、水含量)对工艺质量有直接影响。含油水的压 缩气体在喷涂时会导致电弧汽化爆裂,影响喷金。同时会使金属化粒子氧化 而降低结合力。在供气系统中,冷凝、油水分离及干燥等环节至关重要。

佛山市顺达永丰有限公司是一家从事焊锡材料及有色金属线材设计/开发、生产、销售和服务的专业厂家。主要产品:薄膜喷金材料、焊锡材料、金属化薄膜蒸镀材料、防腐喷涂材料等等。厂家直销,直触低价!咨询热线:0757-87360808

“推荐阅读”

- 2016-08-18顺达公司“一年一度”的春游活动开始啦!

- 2016-08-18顺达公司培训助力年度目标完成

- 2017-02-13顺达永丰荣获优秀供应商称誉

粤公网安备44060702000441

粤公网安备44060702000441